モバイルデバイスなどのメディアは多様化が進んでいるが、だからと言って販売促進や情報発信にかける人員や経費を増やすことは許されない。

「研究調査」カテゴリーアーカイブ

中小印刷会社の業績開示を考える(後編)

中小零細印刷会社は従業員への経営状況の開示をどのように考えるべきか。業績を高めるための経営状況の開示について、過去5年の調査結果から考える。 続きを読む

空店舗・廃校の活用で、地域に新しい交流の「場」を創出

近年、「空家・空き店舗」や「廃校」の増加が問題となっている。しかしそれらを地域を活性化する「資源」とみなし、地域内外に住む人たちの新しい交流・活動の「場」として活用する事例も増えている。

オンデマンド印刷による小ロット出版の実現

近年、講談社、小学館など大手出版社が本格的なデジタル印刷・製本設備を導入した。出版社が自前の設備で小ロット出版に取り組むことであり、話題となっている。

中小印刷会社の業績開示を考える(前編)

中小零細印刷会社は従業員への経営状況の開示をどのように考えるべきか。業績を高めるための経営状況の開示について、過去5年の調査結果から考える。 続きを読む

印刷会社、関連業界の地域活性事例

印刷会社の地域活性事例

・「いとおかし」な街づくりを目指して / 東京三鷹市・(株)文伸

・「モノ作り」から「コト作り」へ / 東京都千代田区・東洋美術印刷(株)

・「先義後利」で取り組む地域活性化 / 東京都文京区・(株)TONEGAWA

・地域を盛り上げる立役者 / 新潟県新潟市・(株)クラビス

・新しい価値の発信基地へ / 奈良県奈良市・(株)明新社

・地域連携で絆を深める / 静岡県藤岡市・(株)共立アイコム

・地域に住む人と人とを結ぶ架け橋に / 千葉県御宿町・(有)水谷印刷

・食べ歩きで地域を盛り上げる「すみだバルウォーク」 / 東京都墨田区・(株)東京アート印刷所

・印刷会社がまるごとアートギャラリーに / 神奈川県横浜市・山陽印刷(株)

関連業界の地域活性事例

・アニメの力で地域に若者を呼び込む / 埼玉県秩父市・秩父アニメーション実行委員会

関連情報

地域活性 各種関連レポート

各種関連レポート

・商店街活性化の従来型手法と「新・三種の神器」(前編)

・商店街活性化の従来型手法と「新・三種の神器」(後編)

・印刷会社が手がける「地域活性化ビジネス」とは

・ゆるキャラに見るコンテンツビジネスと印刷会社

・地域ビジネスにおける印刷会社の可能性

・地域コンテンツを活かして印刷需要を創造する

・コンテンツを活かした地域活性モデル(page2013カンファレンス報告)

・今、地場産デザインがアツい

・地域活性ビジネスが「地域」と「自社」の価値を高める

・都市部に増え続ける「マルシェ」の魅力

・「体験」と「コミュニケーション」を提供する『阿佐ヶ谷アニメストリート』

・「道の駅」を中心にした地域活性の可能性

印刷業定点調査 各地の声(2014年12月度)

売上高伸び率は△2.0%と3カ月連続のマイナスで2014年を終えた。増税の影響は予想以上に長期化したが、増税前の駆け込み需要が大きかったため、年間では+0.3%と2012年以来2年振りのプラスになった。

自社と高収益社を比べよう「JAGAT 印刷産業経営力調査」

■儲かっている印刷会社と比較するために

JAGATは、「印刷産業経営力調査」を30数年にわたり実施してきた。目的は、より良い印刷経営のあり方を明確にし、会員社にフィードバックすることにある。従って、公的機関の行う通常の調査と異なり、設備と戦略に関する設問もあることが特徴だ。要するに儲かっている印刷会社の経営の形を調べる調査なのである。

■儲かっている印刷会社の共通点

業績と戦略の相関性を同時に調べ、業績の良い会社に共通する戦略を調べれば、業績を良くする法則が浮かび上がる。印刷経営を大きく左右する設備投資に関するデータも提供できる。利益は行動の結果であり、行動は戦略や思考の結果だから、儲かっている印刷会社の行動や思考の共通点を分析すれば儲け方がわかるのである。

■儲かっている印刷会社は「なぜいい顧客を持っている」のか

カイゼンのためには「『なぜ』を5回繰り返せ」という。業績を改善するには原因の原因である真因を突き止める必要がある。好業績企業の行動を表面的に真似して利益が増えるなら簡単だが、そんなわけはない。よく、 「あの会社がいいのはいい顧客を持っているから」と耳にするが、これでは「いい顧客を持っている」理由を説明できない。好業績企業の戦略や思考まで踏み込んで考え、自社の戦略や思考法まで遡って見つめ直すことが必要だ。

■レポートを読み、診断を受け、報告会で聞き、自社の経営に活かす

「いい会社」は、なぜ「顧客に選ばれている」のか。なぜ「良い顧客と付き合い続けられている」のか。「JAGAT印刷産業経営動向調査」に参加して、回答する過程で自問し、調査結果を読み、簡易診断を受け、調査報告会で聞くことで、自社の経営に役立つヒントをたくさん得ることができる。

■前回調査結果にみる好業績印刷会社

サービス業的、情報業的な志向が強く、投資は設備より人材に向かい、教育ではITを重視することがわかった。売上高構成比をみると、従来型印刷ビジネスではない「その他」に分類される売上高が平均的企業より多い。ワンストップサービスを追求した結果、派生的に生まれたビジネスが主軸に育って収益源となっていると考えられる。営業ではナレッジを、生産では技術を、経営では資本利益率を重視する経営者が多い…など。

■回答するには?

回答はJAGAT会員の特典です。2013年3月現在、お手元に調査票がない方は、

JAGAT経営力調査担当までご連絡ください。

TEL:03-3384-3113 藤井・小林、03-3384-3411花房まで。

■2015年調査の概要(現在実施中の2014年に関する調査)

調査名:JAGAT印刷産業経営動向調査

調査票の発送 :2015年3月上旬

回答期限 :2013年4月15日(現在回答受付中)

設問:①業績 ②戦略 ③設備

フィードバック :2015年7~8月予定

■回答社の特典

①報告書「JAGAT印刷産業経営動向調査」の進呈

②回答社の経営指標チャートの作成

③貴社の業績・指標推移レポートの作成

④貴社の課題・戦略リストの作成(以上、8月予定)

⑤調査結果報告会への招待(8~9月、東京・大阪)

■経営力調査に関する過去の各種レポート

・JAGAT印刷産業経営動向調査2014

・印刷会社の経営と戦略、そして設備と投資スタンス2014

・業績と戦略の相関、業績の良い印刷会社は何を考えているか2014

(JAGAT 研究調査部 藤井建人)

ギフトカタログのWeb to printと電子版制作

DTPによる印刷物制作とWeb用のHTML制作を別々に進行することは、校正やチェックが2重となり、時間・コスト的にもさまざまな無駄が発生する。コンテンツを一元化し、DTPソフトに依存せずにPDFデータ作成とHTML展開を行うことが出来ないか。

共同印刷の藤森良成氏にギフトカタログのWeb to printに取り組んだ経緯を聞いた。

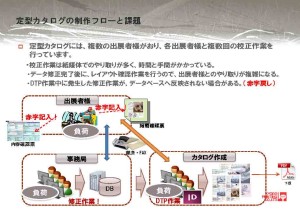

■DTPによるカタログ制作の問題点

ギフトカタログは定型レイアウトがほとんどで、基本パターンとして1つのページに商品単位の小組をレイアウトする。自動化しやすいケースではあるが、さまざまな要因から自動化されていないことも多い。DTPでフルに制作している場合、商品ごとに製造元や生産者に原稿(データ)と掲載内容に関してアナログなやり取りが発生し、たいへんな手間・コストがかかる。また、DTP上の修正はデータベースに反映することはできないため、次年度のトラブルの種になってしまうという問題があった。

■CatalogPackerの構成と機能

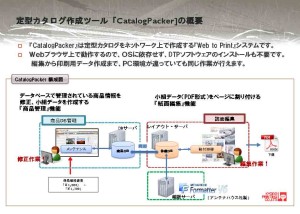

CatalogPackerは、ネットワーク上で定型カタログを制作するためのWeb to Printであり、自動組版システムである。Webブラウザ上で動作するため、OSに依存せず、各PCにDTPソフトウェアをインストールすることも不要である。

商品DBをメンテナンスするユニットとそのデータを組版し割り付けるユニットで構成されている。DBの内容はクライアントや商品のサプライヤーに直接直してもらうことを想定している。DBを修正した後、小組単位で自動組版してPDFを作成し、校了まで進める。

ページアップした後の校正は行わない。実際にはバックグラウンドでXSL-FOを生成し、AH Formatterで組版レイアウトを行っている。

例えば旅行のカタログを作る場合、通常のRDBなら朝昼夕の食事回数を0,0,1と記号化して入力し、印刷物にする際に「朝食0回、昼食0回、夕食1回」という文字列に変換している。

食料品の通販であれば、チルド、冷凍などの区分を文字ではなくマークや画像で表現してほしいとなる。

このような印刷物上のルールを、全部印刷会社側で管理すると校正漏れやミスも多くなる。

そこで、価格・スペックなどを格納する商品DBと、印刷物上の文字列などをXML形式で記述する体裁情報DBに分けた。価格・スペックの修正は、常に体裁情報DBに同期されるようになっている。

小組のレイアウト指示は簡易設定画面から行う。小組の縦横サイズやどの位置にデータベースのどの項目を配置するか、その条件などを設定する。プレビューボタンを押すと、作ったレイアウトにデータベースの1件目が流し込まれて、結果を確認することができる。裏側ではXSL-FOで動作しているが、DTPや組版の専門的な知識は必要ない。簡単なトレーニングでWebオペレーターでも対応できるレベルである。

InDesignなどのDTPでカタログを制作する際、難しいとされているのが爪(インデックス)の自動発生である。例えば、北海道とか東北とか海鮮品なのか野菜果物なのか、フラグによって爪の色や文字、位置を変更する。DTPではオペレーターが手作業で配置するしかないが、XMLなので自動生成することができる。

レイアウト後にデータ修正をする際、画面をクリックすると「データを修正しますか。それともレイアウトを修正しますか」と選択できるようになっている。価格データを修正すると、連動して小組に修正が反映され、PDFが自動で作成される。

また、「今回だけこの価格を特別値引きにしたので、色を変えてほしい」といった修正であれば、レイアウトの情報だけを変更すればいい。

このような形でデータと体裁を分離し、管理しているためコンテンツの一元化を実現することができる。

■今後の課題

実際に運用してみると、一番の問題は商品のサプライヤーが画面上でのデータ修正に慣れていないことであった。

また、この仕組みは定型カタログが対象である。定型カタログはカタログの12~13%でしかない。大量部数であるため仕事としては重要だが、頻度は少ないというのが実態である。

今後は、CSS組版による印刷データ制作にトライしたいと考えている。CSS組版ができれば、Webと共通のラインで紙でも電子でも制作することができる。このような形でコンテンツの一元管理を進めていくことで、印刷会社がシステムインテグレーターやWeb制作会社と差別化することが可能になる。

(JAGAT 研究調査部 千葉 弘幸)